陽極氧化處理_陽極氧化工藝參數(shù)的影響(下)

(3)氧化電壓.陽極氧化的氧化電壓決定氧化膜的孔徑大小,低壓生成的膜孔徑小、孔

數(shù)多,而高壓使膜孔徑大,但孔數(shù)少。在一定范圍內(nèi)高壓有利于生成致密、均勻的膜。有些工廠陽極氧化只控制電壓和陽極氧化時間,這樣特別對厚膜處理,產(chǎn)品的膜厚有時相差較多,原因在于膜厚的增加在一定時間內(nèi),只與單位面積上通過的電量[也就是電流密度與時間的乘積,庫侖(C)]成正比,與恒定電壓下的陽極氧化時間沒有直接的關(guān)系。在恒定電壓下,電流密度會隨著陽極氧化時間的延長而下降.下降情況視合金不同有差異,電流密度也隨槽液溫度和濃度而變化。維持一定電流密度所需的電壓越高,則陽極氧化過程中釋放的熱量就越多,為穩(wěn)定膜性能需要帶走熱量越困難。電壓和電流密度之間關(guān)系不是單一的關(guān)系,可能會受槽液濃度、溫度、鋁含量、攪拌和合金種類等影響。

圖1-18所示為不同槽液溫度時電壓與電流密度的關(guān)系。表明溫度低,恒定一個電流密度所需的電壓升高,反之所需電壓降低。因此,當用電壓和時間控制氧化膜厚度時,如槽液溫度出現(xiàn)大的波動,電流密度就會隨之發(fā)生較大變化,使最終氧化膜厚度難以控制。

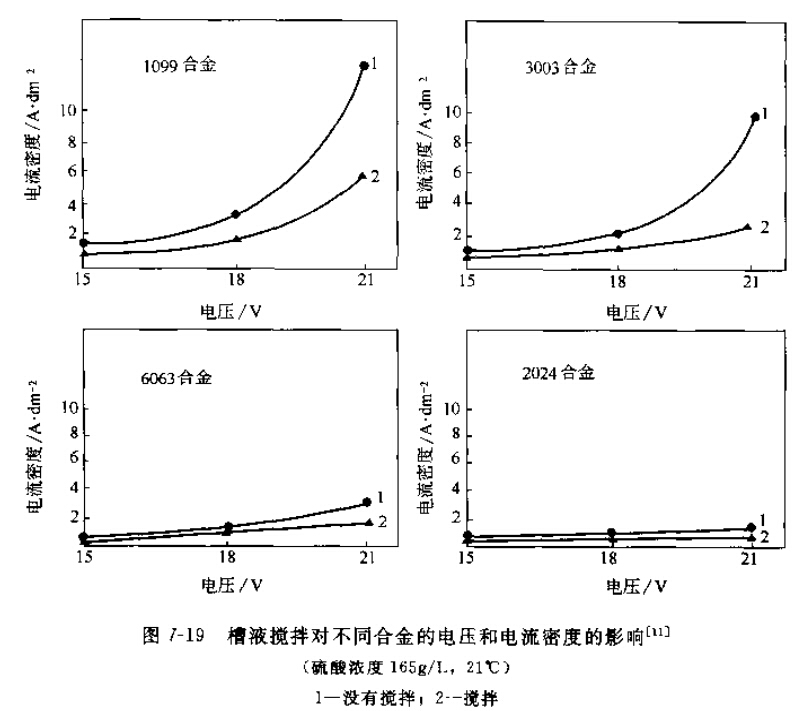

圖1-19所示為槽液攪拌對不同合金的電壓和電流密度的影響。在低電壓時攪拌影響不大,隨電壓的升高,攪拌的影響就不能忽視。雖然攪拌使一定電壓下的電流密度降低、一定電流密度下所需的電壓升高,似乎需要更多的電能,但是因為攪拌有利于槽液溫度和濃度的均勻,有利于及時帶走鋁工件表面的熱量,有利于提高氧化膜的質(zhì)量,所以一般工廠在陽極氧化過程中對槽液都進行不同程度的攪拌。

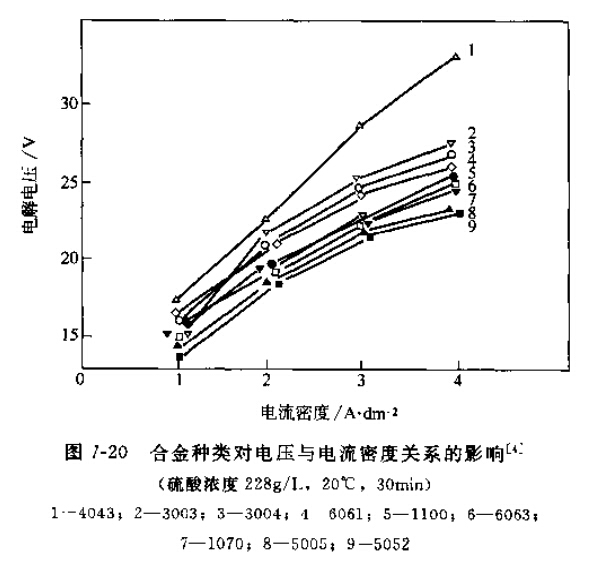

合金種類對電壓與電流密度關(guān)系的影響(見圖1-20)。對采用恒定電壓和時間控制氧化膜厚度的工廠,當陽極氧化處理不同合金時應(yīng)設(shè)定不同的電壓,才能基本保證在同樣時間內(nèi)獲得相同膜厚。陽極氧化電壓一般采用15~20V,在陽極氧化剛開始時應(yīng)緩慢升高電壓。

(4)陽極氧化電流密度。陽極氧化電流密度與生產(chǎn)效率有直接的關(guān)系。當采用較高陽極氧化電流密度時,得到預(yù)定厚度氧化膜所需時間可以縮短,生產(chǎn)效率高,但電源的電容量要大。此外陽極氧化電流密度過高,使膜厚波動大,還易引起工件“燒傷。”在一定電流密度范圍內(nèi),膜層耐蝕

性、耐磨性與電流密度的關(guān)系如表1-3所示。在0.5A/dm2的低電流密度下長時間陽極氧化,由于化學溶解時間長,使膜層耐蝕性、耐磨性下降,因此,一般電流密度控制在1.2~1.8A/dm^2范圍內(nèi)。

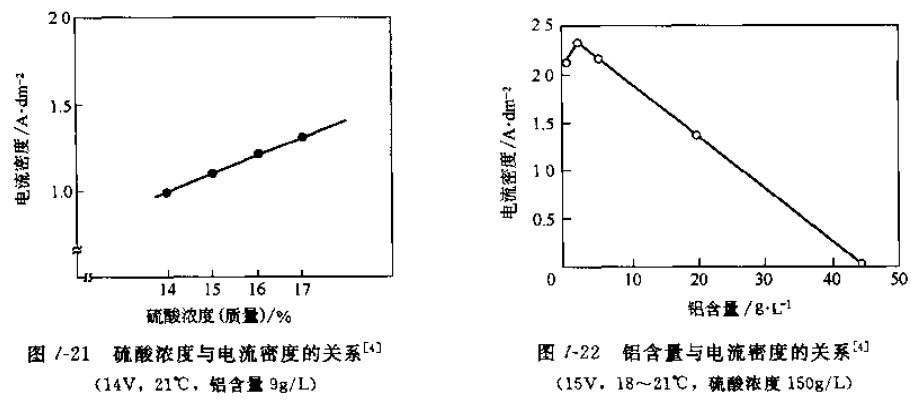

當槽液組成發(fā)生變化時,在一定電壓和溫度下的電流密度隨之發(fā)生變化。圖1-21所示

為硫酸濃度與電流密度的關(guān)系,硫酸濃度高低對槽液的導(dǎo)電性有較大影響,硫酸濃度高,槽液的導(dǎo)電性好,因而恒壓下的電流密度也就相應(yīng)提高.圖1-22顯示鋁含量與電流密度的關(guān)系,當鋁含童增加時,槽液電阻增加,導(dǎo)電性下降。

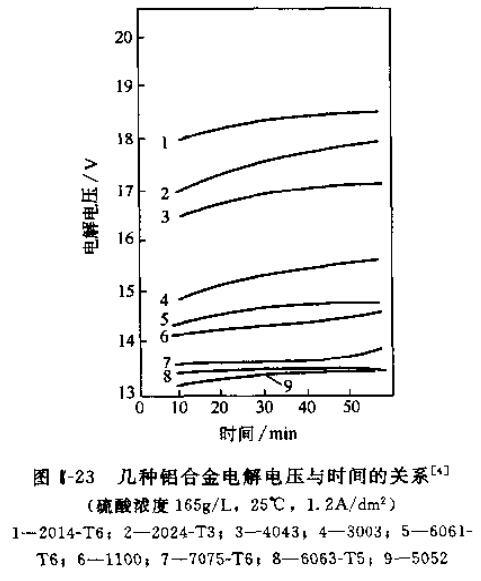

一般工廠為了精確控制氧化膜厚度,都根據(jù)鋁工件的表面積,按選定的電流密度計算出應(yīng)設(shè)定的總電流,采用恒電流控制(即恒電流密度〕,這樣氧化膜厚度在一定范圍內(nèi)與陽極氧化時間成比例增加。在陽極氧化過程中,隨時間的延長,電解電壓會不斷上升(見圖1-23),這是由于膜厚隨時間增加,膜電阻增加所致。

電流密度的選擇主要根據(jù)對氧化膜的質(zhì)量要求和下列幾點確定。

①電流密度低(約IA/dm'),處理表面光亮,但陽極氧化效率低.

②電流密度高,膜生成快,但易產(chǎn)生軟膜,甚至燒傷。

③電流密度越大,在膜與槽液界面上產(chǎn)生的熱量就越多,槽掖更需要攪拌。如果槽液有足夠的攪拌和冷卻能力,那么采用較大的電流密度陽極氧化,有利于提高膜的耐磨性。

④陽極氧化設(shè)定的總電流不允許超過電源的最大電流。

(5)槽液攪拌。為了使陽極氧化槽液溫度和濃度均勻,特別是當采用較大電流密度時,及時將氧化膜附近的大量熱量帶走,一般在陽極氧化過程中都對槽液進行攪拌。槽液攪拌有兩種方式,一是用無油空氣攪拌,每平方米液面攪拌空氣量0.22~0.45m^3/min,空氣壓力按每米液深((0.15~0.5)X10^5Pa考慮,攪拌不宜過于強烈,以免處理工件電接點松動,造成燒傷。二是用酸泵循環(huán)攪拌,將槽液從槽中部抽出或靠液面溢流,再從槽底部的鉆孔管打回槽內(nèi)。后種方式與槽液冷卻組成一個系統(tǒng),一般工廠都配置,但往往配置的循環(huán)量不夠,普通陽極氧化為達到槽液溫差在士1℃內(nèi)要求,循環(huán)量需每小時3-4倍槽液體積。陰極板上套氣袋會使槽液的流動性減弱,當循環(huán)量不足時,同時配置輕微空氣攪拌也是一種較好的選擇。

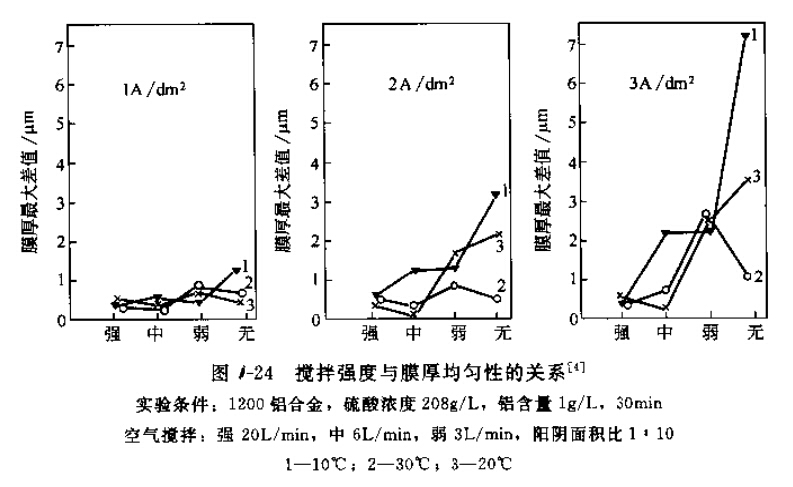

圖1-24所示為不同電流密度下攪拌強度與膜厚均勻性的關(guān)系.在電流密度較低時,攪拌對膜厚均勻性影響不大,但當采用較高電流密度時,如沒有攪拌或攪拌不夠,因容易引起溫度不均勻,導(dǎo)致處理鋁工件不同部位電流密度不同和氧化膜溶解能力不同,使氧化膜厚度均勻性變差。表7-4列出了不同電流密度下鋁工件陽極溫度升高。

從表1-4可知,在1.25A/dm^2普通陽極氧化過程中,溫升也相差4.3℃,由此可見攪拌是需要的,而對采用較大電流密度的硬質(zhì)陽極氧化,必須要有足夠強度的攪拌。

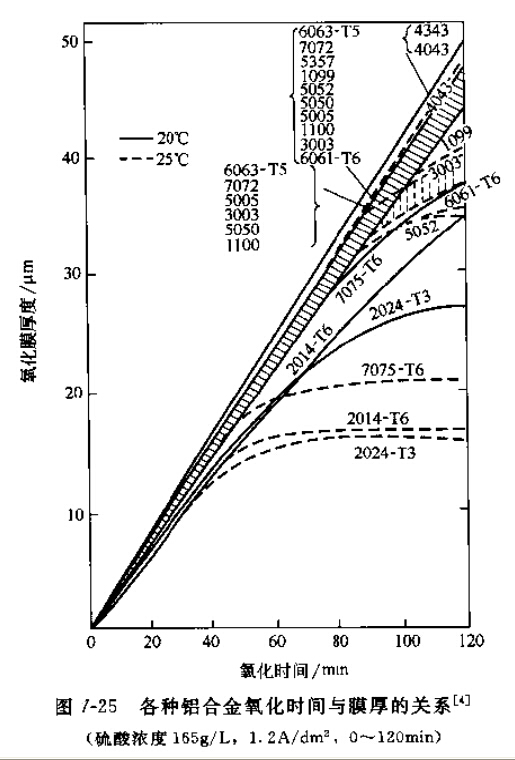

(6)氧化時間。陽極氧化時間的選擇,必須根據(jù)硫酸濃度、槽液溫度、電流密度、氧化鋁工件對氧化膜厚度和性能的要求來決定。當采用恒電流密度陽極氧化時,在一定時間內(nèi),氧化膜厚度的增長與時間成正比。隨著陽極氧化時間的延長,氧化膜逐漸增厚,雖然氧化膜的生成能力在恒定電流密度下基本不變,但硫酸溶液對氧化膜的溶解能力在逐漸提高,產(chǎn)生這種現(xiàn)象的原因在于陽極氧化期間膜孔中的酸液溫度逐漸升高。當酸液對氧化膜的溶解速度達到膜的生成速度時,氧化膜厚度就不再增長.此時的厚度稱為極限氧化膜厚度。極限氧化膜厚度的大小與陽極氧化的工藝條件和合金種類有關(guān)。一般來說,電流密度小,硫酸濃度和槽液溫度高,極限氧化膜厚度就薄。要提高極限氧化膜厚度,應(yīng)適當提高電流密度和降低硫酸濃度、槽液溫度。

圖1-25所示為各種鋁合金氧化時間與膜厚的關(guān)系。在恒定電流密度下,氧化膜厚度隨時間成正比例增長的厚度范圍,2024-T3鋁合金最小(約0~20μm),其次是2014-T6和7075-T6鋁合金.由圖1-25也可以看出,槽溫度對此有較大影響,即說明在其他條件不變的情況下,槽液溫度不同,極限氧化膜厚度也不同。

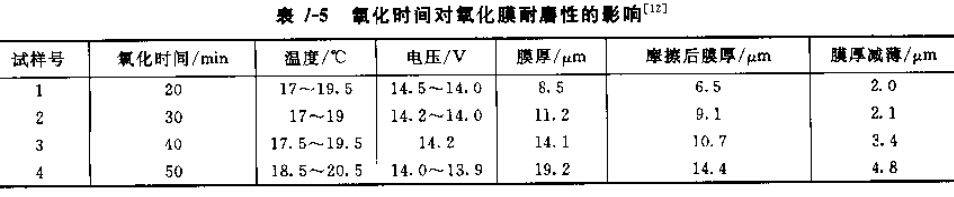

陽極氧化時間對氧化膜耐磨性的影響見表1-5。

從表1-5可以看出,陽極氧化時間對耐磨性有明顯影響,這是因為隨著陽極氧化時間的延長,硫酸溶液對氧化膜的溶解加劇,膜孔壁會減薄,使耐磨性降低。

以上討論了陽極氧化工藝參數(shù)的影響,這些工藝參數(shù)既互相聯(lián)系,又相互影響。表1-6中歸納了陽極氧化工藝條件對氧化膜性能和槽液性質(zhì)的影響。

更多文章鏈接:《二次陽極氧化工藝研究》《普通陽極氧化工藝的分類及特點》

相關(guān)標簽:陽極氧化,陽極氧化處理

相關(guān)資訊

同類文章排行

- 我們擅長做的滾花工藝有哪些方法和形式

- 一起探討鋁件、鋁件加工方法

- 【誠聘】數(shù)控車床師傅!

- 耳殼,耳機耳殼,戴式耳機外殼,海晟9年精密的cd紋高光

- 新上線!海晟五金企業(yè)PPT展示頁面

- 學習筆記:鋁氧化著色工作經(jīng)驗

- 陽極氧化預(yù)處理工藝更新

- 大朗鋁硬質(zhì)氧化表面處理核心的技術(shù)與鋁氧化加工處理

- 陽極氧化與化學氧化的異同

- 陽極氧化處理在近幾年中沒有實質(zhì)性的突變

最新資訊文章

- 我們擅長做的滾花工藝有哪些方法和形式

- 數(shù)控車床是什么?

- 一起探討鋁件、鋁件加工方法

- 什么是鏡頭圈?

- 旋鈕應(yīng)用在不同領(lǐng)域中

- 什么是車床加工?

- 【誠聘】數(shù)控車床師傅!

- 裝飾件,裝飾片,精美的裝飾件怎能讓人不心動

- 電腦鑼與CNC的區(qū)別?

- 電腦鑼是cnc嗎?

您的瀏覽歷史